3D-Drucker

Hochwertige 3D-Drucker

Recycling ist nicht nur häufig mit mehr Aufwand, sondern auch mit mehr Kosten verbunden. Erfahren Sie in diesem Blog, warum dies bei der Additiven Fertigung mit Polymer-Pulvern nicht der Fall ist!

Mehr erfahren

Nachdem Evonik bereits mit Photopolymeren und einem Filament den 3D-Druck-Markt auf den Kopf gestellt haben, folgt nun die Ausweitung der INFINAM®-Pulverserie. Hier erfahren Sie die Eigenschaften und Vorzüge der einzelnen Pulver und welche Industrien diese ideal nutzen können!

Mehr erfahren

Die Additive Fertigung hat einen großen Eindruck innerhalb der Dentalindustrie hinterlassen. Erfahren Sie in diesem Blogpost, wie genau dieser Eindruck hinterlassen wurde, wie der 3D-Druck die Dentalindustrie revolutioniert und was in Zukunft möglich sein wird!

Mehr erfahren

Ein 3D-Drucker bietet Betrieben eine perfekte Möglichkeit, ihre Produktionseffektivität zu steigern. Jedoch sorgen einige kleinere Fehler und Unachtsamkeiten häufig dafür, dass die maximale Effektivität nicht erreicht wird. Erfahren Sie in diesem Blogbeitrag, welche Fehler dies sind und wie sich diese verhindern lassen!

Mehr erfahren

Die Additive Fertigung mit Polymer-Pulver ist durch seinen industriellen Fokus eine Goldgrube für Produktivität in verschiedenen Industriezweigen. Erfahren Sie in diesem Blogpost, wie diese Technologie funktioniert, deren Vor- und Nachteile sowie einige der vielfältigen Anwendungsmöglichkeiten dieser!

Mehr erfahren

Die Klimakrise sorgt für große Herausforderungen, sowohl in der Gesellschaft als auch in der Industrie. Eine klimafreundlichere Produktion ohne unseren Wohlstand zu gefährden ist das erhoffte Ziel. Erfahren Sie in diesem Blogbeitrag, wie der 3D-Druck uns bei der Erreichung dieses Ziels unterstützen kann!

Mehr erfahren

Die Medizin und die Additive Fertigung haben eine Eigenschaft gemeinsam, welche zeitgleich auch eine Symbiose bildet - dauerhafter Fortschritt. Erfahren Sie in diesem Blogpost, wie der Fortschritt der Additiven Fertigung den Fortschritt in der Medizin vorantreibt.

Mehr erfahren

Der Industriegigant Evonik Industries hat seinen Weg in die Additive Fertigung gefunden. Mit ihrer INFINAM®-Serie versucht das Chemieunternehmen die Materialentwicklung auf ein neues Level zu hieven - mit Erfolg! Erfahren Sie in diesem Blogpost mehr über einige der Photopolymere und Filamente der INFINAM®-Serie und was diese so besonders macht.

Mehr erfahren

Die Additive Fertigung mit Filamenten ist zwar nicht die älteste, aber eindeutig die bekannteste Art des 3D-Drucks. In diesem Blogpost erfahren Sie die Gründe dieser Bekanntheit, die Funktionsweise dieser Technologie sowie deren Vor- und Nachteile!

Mehr erfahren

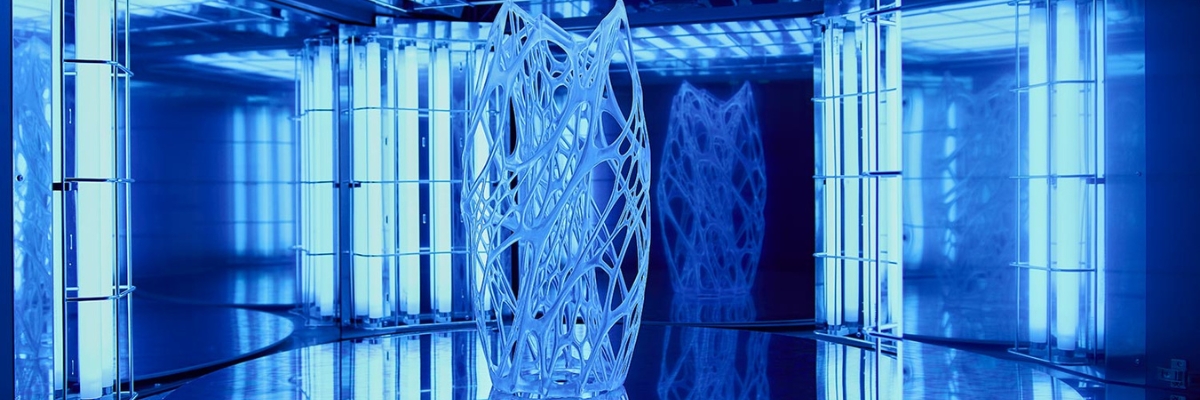

Die Nachbearbeitung von Resinbauteilen ist essenziell. Reinigung, Supportentfernung und Nachhärtung sind unerlässlich für die Herstellung von Resinbauteilen. In diesem Blogpost erfahren Sie, wie diese Nachbearbeitung funktioniert, was für Tücken sie besitzt und wie diesen entgegengesteuert werden kann!

Mehr erfahren

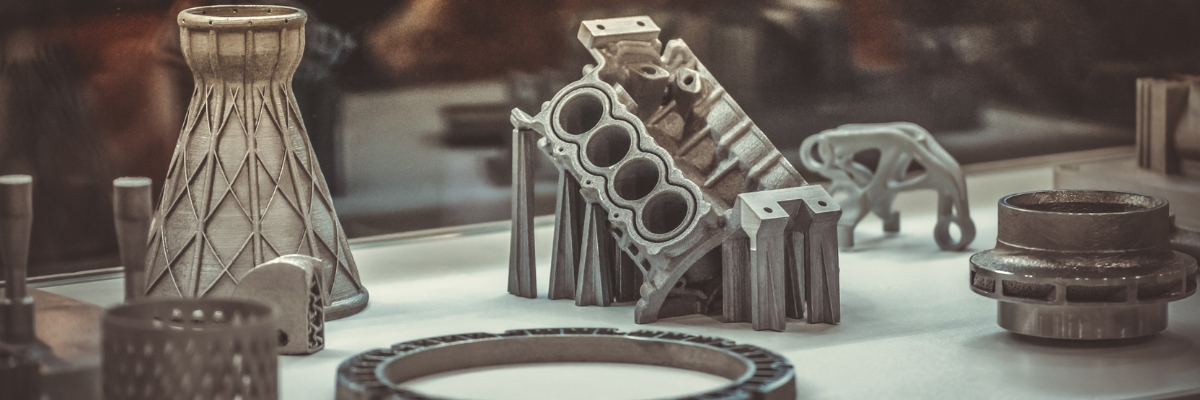

Der 3D-Druck mit Metall setzt sich in bestimmten Industriezweigen immer mehr durch. Erfahren Sie in dieser Einführung in die Technologie, wodurch sich die Additive Fertigung mit Metall auszeichnet, wie sie funktioniert, welche Hersteller es gibt und welche Vor- und Nachteile sie besitzt.

Mehr erfahren

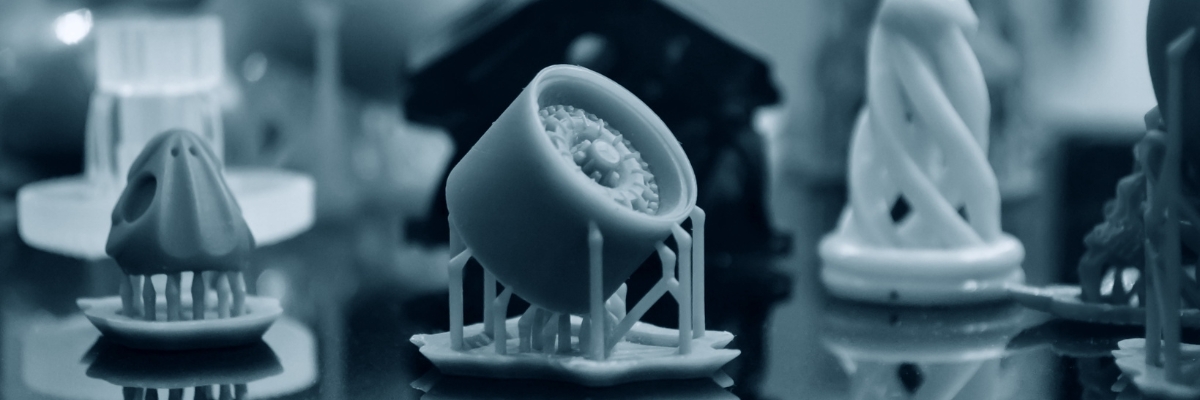

Der 3D-Druck mit Resin bietet viele verschiedene Möglichkeiten und Vorteile. Erfahren Sie in dieser Einführung in die Technologie, wodurch sich die Additive Fertigung mit Resin auszeichnet, wie sie funktioniert, welche Hersteller es gibt und welche Vor- und Nachteile sie besitzt.

Mehr erfahren

Die Industrie steht vor großen Herausforderungen. Steigende Nachfrage, schwächelnde Lieferketten und höhere Gas- und Energiepreise sorgen für derzeit schwierige Bedingungen. Aber es gibt eine große Hoffnung – die Additive Fertigung! Erfahren Sie in diesem Blog, wie der 3D-Druck Industrieunternehmen dabei unterstützen kann, die Herausforderungen dieser Dekade mit Bravour zu meistern.

Mehr erfahren

Die Entscheidung für den passenden professionellen 3D-Drucker ist nicht einfach. Viele Fragestellungen und technische Feinheiten müssen vor der Anschaffung beachtet und beantwortet werden. Erfahren Sie in diesem Blog, wie die Entscheidung für den passenden professionellen 3D-Drucker simplifiziert werden kann!

Mehr erfahren

Immer mehr Automobilkonzerne kehren der traditionellen Fertigung, zumindest für bestimmte Komponenten, den Rücken zu und wenden sich der Zukunft in Form der Additiven Fertigung zu. Erfahren Sie in diesem Blog, wie die Additive Fertigung die Automobilindustrie nachhaltig verändert und welche Vorteile dieses Fertigungsverfahren bietet!

Mehr erfahren

Die Produktentwicklung ist stets der erste Schritt, um den Markt mit einer neuen Idee zu bereichern. Erfahren Sie in diesem Blog, wie der 3D-Druck diesen ersten Schritt unterstützen und verbessern kann!

Mehr erfahren

Die Technologie der Additiven Fertigung hat in der Luftfahrtindustrie in den vergangenen Jahren einen bleibenden Eindruck hinterlassen. Erfahren Sie in diesem Blog, wie dieser bleibende Eindruck entstanden ist und wie der 3D-Druck die Luftfahrt auch in Zukunft verbessern kann!

Mehr erfahren